Fahrständer-Bearbeitungszentrum VHC

Der Allrounder mit Schwenkspindel

Effizienzsteigerung durch Komplettbearbeitung

5-Seiten-Bearbeitung in einer Aufspannung - die Schwenkspindel ist das Kernelement unserer Maschinenbaureihe VHC. Durch die Komplettbearbeitung sowie die zusätzlich optionale Werkstückbearbeitung im Pendelbetrieb erhöht sich Ihre Effizienz maximal.

Verfahrwege von bis zu X = 10000 mm, Y = 1250 mm, Z = 1250 mm

Grundaufbau

Grundaufbau

- Kreuzschlitten, Fahrständer und Spindelstock aus hochwertigem Maschinenguss

- hochsteife, statische und dynamisch ausgewogene Konstruktion des Grundgestells

- direkte Messsysteme in den Grundachsen X/Y/Z

- Verkleidung gemäß den aktuellen Maschinenrichtlinien

- komplett geschlossener Arbeitsraum ohne Störkonturen - auch im Pendelbetrieb

- über dem Arbeitsraum öffnende Schiebetüren für eine ideale Beladung

- optimale Zugänglichkeit für Wartungs- und Serviceaufgaben

- Transport der Maschine in einem Stück

Erweiterbar um zahlreiche Optionen, z. B.:

- innere Kühlmittelzufuhr mit Filteranlage

- Späneförderer in Scharnierband-, Kratzband- oder Magnetbandausführung

- Steuerungen wahlweise von Heidenhain oder Siemens

- Rundtische horizontal oder vertikal integriert, 1- oder 2-achsig, kombiniert mit Reitstöcken, Gegenlager oder einem weiteren Rundtisch in Gantrybetrieb für Spannbrücken

- automatische Türen

- Spannsysteme: hydraulisch, pneumatisch, magnetisch oder manuell

- Messtaster und Werkzeugtastsysteme

- Wirkleistungsüberwachung, Kollisionsüberwachung oder gesamte Prozessüberwachung

- Werkzeugidentifikationssystem

- Laserbruchkontrolle mit Werkzeugvermessung

- Fernwartung

Führungen und Antriebe

Führungen und Antriebe

- gehärtete Präzisionsstahlführungen auf von Hand geschabtem bzw. geschliffenem Untergrund aufgebaut

- optimale Führung durch extrem große Führungsverhältnisse und Turcite-Beschichtungen

- hohe Steifigkeit, außergewöhnliche Dauergenauigkeit und ausgezeichnete Dämpfungseigenschaften der Führungen

- hervorragende Nach- und Einstellbarkeit der Führungen

- Antriebe und Führungen liegen geschützt außerhalb des Arbeitsraumes

- Kugelgewindetrieb in allen Linearachsen, patentierte Unterstützung der KGT in der X-Achse bei großen Verfahrwegen

Werkzeugwechselsystem

Werkzeugwechselsystem

- festplatzkodiertes Werkzeugmanagement zur besseren Übersicht für den Bediener

- hauptzeitparallele Werkzeugvorwahl durch Doppelgreifersystem

- Unterstützung verschiedener Werkzeughaltersysteme, wie z. B. SK, BT, HSK, CAPTO

- Werkzeugmagazin steht geschützt außerhalb des Arbeitsraumes

- Bestückung des XTS-Magazins während der Bearbeitung möglich

- Werkzeugwechsel findet hinter der Arbeitsraumverkleidung statt: keine Störkonturen im Arbeitsraum beim Werkzeugwechsel durch den Greifer oder Teile

- Transporteinheit mit Doppelgreifer vom XTS-Magazin besitzt einen eigenen Antrieb und fährt für den Werkzeugwechsel mit bis zu 120 m/min zur Spindelposition

- beliebig viele WZ-Plätze realisierbar durch mehrere kompakte XTS-Tower

- Werkzeugplätze innerhalb eines Towers bzw. Magazins auch jederzeit nachträglich erweiterbar

Schwenkspindel

Schwenkspindel

- vertikal- und Horizontalbearbeitung

- In Kombination mit einem Rundtisch ist eine 5-Seitenbearbeitung oder 5-Achsen-Simultanbearbeitung möglich

- Schwenkkopf stufenlos positionierend oder frei interpolierend

- Schwenkbereich bis ± 90° (optional bis ± 100°)

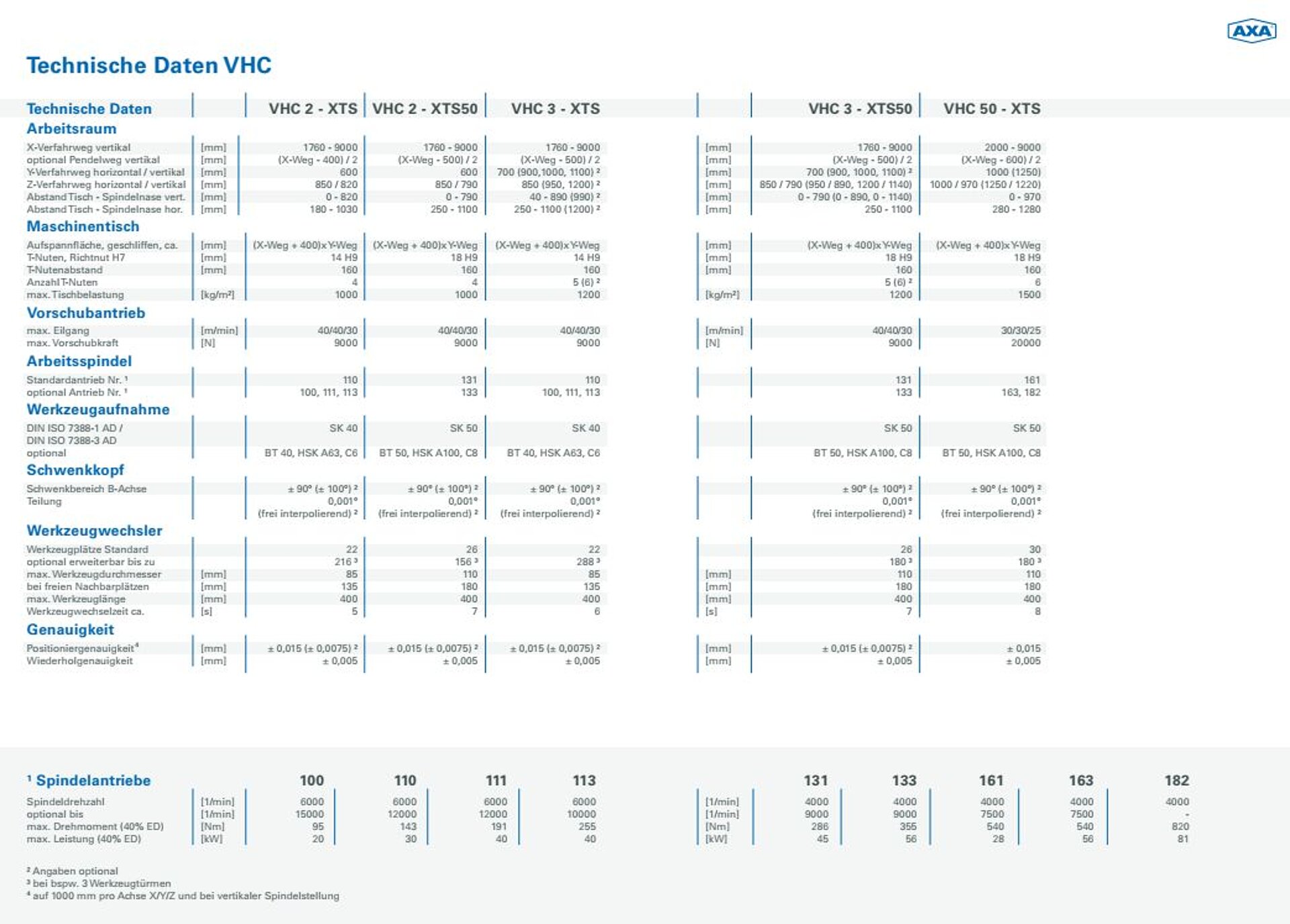

Technische Daten

Technische Daten

Klicken Sie zurAnzeige bzw. zum Download der technischen Daten als pdf Datei.

Produktbroschüre

Produktbroschüre

Weitere Informationen zur VHC entnehmen Sie bitte unserer Produktbroschüre. Klicken Sie hier zur Ansicht bzw. zum Download.

Einsatzbeispiele

Einsatzbeispiele

Anwendungsvideos

Anwendungsvideos

Wählen Sie eines der folgenden Anwendungsvideos zur VHC:

- VHC mit variablen Spannbrücken statt Maschinentisch

- VHC 50 Montage im 66-Tage Zeitraffer

- VHC 2 XTS mit Palettenspeicher

- VHC 3 Spanntechniken

- VHC 50D

- VHC 3 XTS 50 Leistungsteilfräsen

- VHC 3 XTS mit Palettenroboter

- VHC 2 XTS 50 FD - Fräs- und Drehbearbeitung in einer Aufspannung

- VHC 3 XTS 50 mit Winkelkopfadapter